Con la nostra nuova macchina speciale, gli apricancello confezionati vengono reggiati, etichettati e quindi impilati su pallet europei o statunitensi. Poiché in precedenza questi compiti venivano svolti manualmente dai lavoratori, l'automazione rende il processo più rapido e semplice e protegge la salute dei dipendenti.

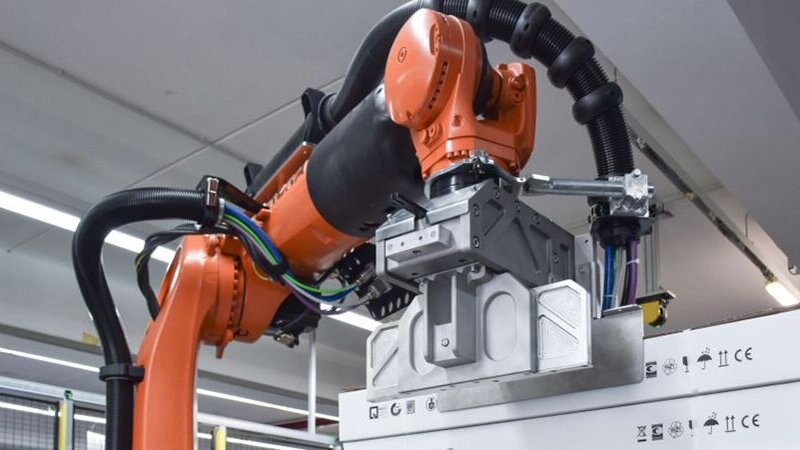

Le pinze robotiche sono state sviluppate e parzialmente costruite da noi. Abbiamo cercato un general contractor per l'integrazione nel sistema complessivo e abbiamo trovato in HELDELE quello che cercavamo. HELDELE ha pianificato, progettato e realizzato il sistema in base alle nostre esigenze e alla fine ha creato una macchina speciale che ci permette di produrre con un risparmio di risorse. Questa collaborazione ha già portato alla realizzazione di due sistemi.

La prima stazione è l'unità di reggiatura: il processo del sistema inizia dopo che gli operatori sono stati imballati in una scatola. A tal fine, l'operaio riempie la scatola con l'automatismo per porte da garage con tutti i componenti e gli accessori e la posiziona sulla rulliera di alimentazione dell'unità di alimentazione. Un sensore alla fine della rulliera dà il via libera al robot, che preleva il cartone aperto. Il cartone viene quindi trasportato all'unità di reggiatura Strapex e viene automaticamente chiuso e reggiato da un dispositivo di ritenuta nella pinza. Il robot ruota quindi il cartone di 180 gradi e lo reggia anche sull'altro lato.

Il pacco viene quindi collegato al computer host: il pacco è ancora nella pinza del robot e viene ora spostato alla stampante di etichette della cabina. L'intero sistema è collegato al nostro computer host e crea automaticamente una targhetta con tutte le informazioni richieste, come il nostro logo, il numero di serie, i dati tecnici e un codice a barre. Per garantire una migliore distribuzione del peso dei colli sui pallet, questi sono impilati in direzioni opposte per ogni strato. Per garantire che le etichette siano comunque visibili solo dal lato dell'operatore, l'etichetta viene applicata alternativamente sul lato destro e sinistro della scatola.

A seconda dei requisiti e dell'ordine, il dipendente può utilizzare il software per inserire se il pacco deve essere collocato nel luogo di deposito, sul pallet Euro, sul pallet USA o in alternativa sulla clipboard. La pinza si apre su un lato per depositare il cartone. Ciò consente di posizionare la merce molto vicina. Inoltre, la pinza comprime la fila spingendo insieme i cartoni precedenti prima di collocarne uno nuovo.

La particolarità del sistema è la recinzione di protezione. Per risparmiare spazio, la recinzione protettiva è installata solo su due lati. Gli altri due lati aperti sono monitorati da scanner di sicurezza. I due scanner laser attaccati al soffitto controllano le aree operative aperte del sistema robotico, in modo che la zona di pericolo sia sempre monitorata in modo sicuro. Non appena lo scanner rileva un oggetto o un movimento nell'area di pericolo, il sistema si arresta. In questo modo, quando il sistema è fermo, l'area guadagnata può essere utilizzata in modo ottimale senza che una recinzione di sicurezza fissa lo ostacoli. Inoltre, su ciascuno dei due lati anteriori delle recinzioni di sicurezza è presente un punto di controllo con un pulsante di arresto di emergenza e un pulsante di funzionamento e di conferma. In questo modo l'operatore può selezionare vari processi che arrestano il sistema, ad esempio quando si scambiano manualmente i pallet una volta raggiunta la quantità massima di impilaggio.

Questa automazione consente di evitare attività fisicamente faticose, dato che uno dei nostri cartoni riempiti con l'azionamento pesa fino a 18 kg. La reggiatura manuale su entrambi i lati del cartone, la rotazione, l'etichettatura e l'impilamento del prodotto finale fino a un'altezza di 1,60 cm erano attività faticose per i nostri operatori. Siamo felici che, grazie al nostro nuovo sistema, questi tempi appartengano ormai al passato.